Produire des granulés de bois de qualité, c’est un peu comme faire de la pâtisserie : les proportions comptent énormément. Et dans ce domaine, l’humidité joue le rôle de l’ingrédient secret que personne ne doit négliger.

Contrairement au bois de chauffage classique qui tolère assez bien 20% d’humidité, les pellets sont beaucoup plus exigeants.

On parle ici d’une fourchette très précise : entre 8% et 12% maximum. Dépasser ces valeurs, même légèrement, et vous risquez de compromettre toute votre production.

Cette exigence n’est pas un caprice de techniciens tatillons. Elle répond à des contraintes physiques et mécaniques bien réelles. Un taux d’humidité inadapté peut fragiliser vos granulés, réduire leur pouvoir calorifique, et pire encore, endommager sérieusement votre presse à pellets. Dans ce guide, on va explorer ensemble comment maîtriser le séchage de votre sciure pour atteindre cette humidité optimale et produire des pellets conformes aux normes EN ISO 17225-2.

Pourquoi le taux d’humidité est crucial pour la production de pellets

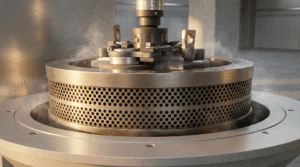

La compression nécessaire pour former un granulé dense et cohésif exige une humidité très contrôlée. D’ailleurs, c’est la lignine présente dans le bois qui joue le rôle de liant naturel lors de la compression.

Cette molécule ne s’active correctement que dans des conditions d’humidité précises. Trop humide, et la cohésion ne se fait pas. Trop sec, et les pellets deviennent friables.

Impact direct sur la qualité et la performance des granulés

Un pellet bien séché, c’est avant tout un pellet performant. Le taux d’humidité influence directement plusieurs paramètres critiques :

- La cohésion et la durabilité : des granulés trop humides s’effritent lors du transport

- Le pouvoir calorifique : chaque point d’humidité en trop fait baisser le rendement énergétique d’environ 0,2 kWh/kg

- Le taux de cendres : une combustion incomplète génère plus de résidus

- Les émissions polluantes : l’humidité excessive augmente les particules fines

Je me souviens d’un producteur qui négligeait systématiquement ses contrôles d’humidité. Résultat : ses clients se plaignaient régulièrement d’un encrassement rapide de leurs poêles. Il a fallu plusieurs mois avant qu’il comprenne que le problème venait de pellets oscillant entre 13 et 16% d’humidité.

Conséquences d’une humidité inadaptée sur votre équipement

Votre presse à granulés n’est pas faite pour travailler avec n’importe quelle matière. Une sciure trop humide va générer des frictions excessives, surchauffer la filière, et provoquer une usure prématurée des rouleaux. On estime que l’espérance de vie d’une filière peut être réduite de 40% à 50% avec une humidité mal contrôlée.

La consommation énergétique grimpe également. Certains experts estiment qu’une humidité excessive peut augmenter la facture électrique de 20 à 30% pour le même volume de production. Sans parler des pannes fréquentes et des arrêts de production qui coûtent cher, très cher.

Taux d’humidité idéal : comprendre la fourchette 8-12%

Les standards professionnels et normes de qualité

La norme EN ISO 17225-2 fixe des critères précis pour les pellets commercialisés en Europe. En ce qui concerne l’humidité, elle distingue plusieurs classes :

- Classe A1 (premium) : humidité ≤ 10%

- Classe A2 (standard) : humidité entre 10% et 12%

Les certifications DINplus et ENplus, très recherchées sur le marché, imposent également des contrôles stricts. Un producteur sérieux qui vise ces labels doit absolument maîtriser son séchage. Par ailleurs, ces certifications ouvrent souvent l’accès à des marchés premium avec de meilleures marges.

Pourquoi 10-12% est le compromis optimal

On pourrait se dire : pourquoi ne pas sécher au maximum ? Eh bien, il semble qu’un pellet trop sec (en dessous de 8%) devient cassant et génère beaucoup de poussière. Entre 10% et 12%, on trouve le sweet spot : la lignine s’active correctement pendant la compression, les granulés conservent leur densité, et le coût énergétique du séchage reste raisonnable.

Au-delà de 12%, c’est la galère. La matière colle, la presse force, et les pellets sortent mous et déformés. Certains producteurs pensent pouvoir tricher en ajustant la pression, mais ça ne fonctionne jamais sur la durée.

Variations selon le type de biomasse

Toutes les sciures ne réagissent pas pareil. La sciure de résineux (épicéa, pin) contient plus de résine et tolère mieux la fourchette haute : 10-12% d’humidité. En revanche, les feuillus (chêne, hêtre) donnent de meilleurs résultats avec une humidité légèrement inférieure, autour de 8-10%.

Les déchets agricoles (paille, miscanthus) nécessitent parfois des ajustements spécifiques. D’ailleurs, on observe que chaque matière première a ses petites particularités qu’il faut apprendre à connaître avec l’expérience.

Méthodes de séchage de la sciure et du bois pour pellets

Séchage naturel à l’air libre

La méthode la plus ancestrale, et aussi la moins coûteuse. On stocke la sciure dans un endroit aéré, protégé de la pluie, et on attend. Cependant, la patience est de rigueur : comptez entre 6 et 18 mois selon votre climat et l’essence de bois. Les régions méditerranéennes s’en sortent mieux que le Nord de la France, c’est évident.

Pour optimiser cette méthode, il faut penser à remuer régulièrement la matière et la protéger avec des bâches respirantes. L’avantage ? Zéro coût énergétique et une approche 100% écologique. L’inconvénient ? Un contrôle très limité et une immobilisation longue de votre matière première. Pas viable industriellement et instable.

Mesurer et contrôler l’humidité : outils et techniques

Humidimètres pour bois et sciure : guide d’achat

Investir dans un bon humidimètre, c’est un peu comme acheter une balance de précision pour un chef pâtissier. On ne peut pas se permettre l’approximation. Il existe principalement deux technologies : les humidimètres à pointes et les modèles capacitifs. Les premiers plantent deux électrodes dans la matière pour mesurer la résistance électrique. Pratiques pour les bûches, mais franchement moins adaptés à la sciure.

Pour la production de pellets, privilégiez les humidimètres capacitifs qui analysent sans contact direct. La précision requise ? Au minimum ±0,5% pour une production professionnelle. Les modèles sérieux oscillent entre 150€ et 400€. Certains experts recommandent même de calibrer l’appareil tous les six mois, histoire de maintenir la fiabilité des mesures.

Méthodes de mesure professionnelles

La méthode gravimétrique reste la référence absolue. Le principe ? On pèse un échantillon, on le passe à l’étuve à 105°C jusqu’à poids constant, puis on calcule la perte d’eau. Fastidieux, mais infaillible. Les labos l’utilisent systématiquement pour valider les certifications.

Pour la production continue, certaines installations intègrent des sondes en ligne qui mesurent en temps réel. Ça coûte cher à l’installation, mais on gagne énormément en réactivité. Je me souviens d’un producteur qui a réduit ses rebuts de 25% simplement en installant ce type de monitoring.

Mise en place d’un système de monitoring

Les producteurs sérieux ne se contentent plus de mesures ponctuelles. Des sondes permanentes dans le séchoir, connectées à un système d’alertes, permettent d’intervenir avant qu’il soit trop tard. On peut même programmer des ajustements automatiques de température ou de flux d’air.

La traçabilité devient essentielle, surtout pour les certifications. Gardez des registres propres : date, lot, taux mesuré, opérateur. Ces données peuvent aussi révéler des tendances intéressantes sur l’optimisation énergétique.

Équipements de séchage professionnels : solutions et investissement

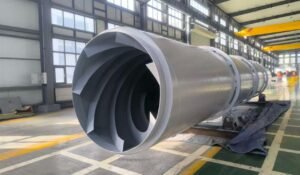

Séchoirs rotatifs : caractéristiques et performances

Les séchoirs rotatifs restent un classique pour les capacités moyennes. Un tambour rotatif chauffe la sciure tout en la brassant continuellement. Les modèles vont de 500 à 7000 kg/h de capacité, avec des prix s’échelonnant entre 25 000€ et 800 000€ selon la puissance.

La consommation énergétique dépend évidemment de l’humidité initiale et du volume traité. On estime généralement entre 800 et 1200 kWh par tonne d’eau évaporée. Certains modèles récents proposent des isolations renforcées qui réduisent ces chiffres de 20%.

Séchoirs à bande

Les séchoirs à bande conviennent mieux aux très gros volumes. La matière progresse sur un tapis perforé traversé par de l’air chaud. Plus cher à l’achat, mais excellent rendement pour les productions industrielles. En revanche, ils nécessitent de l’espace au sol et une maintenance plus technique.

Solutions de récupération de chaleur

Voilà une astuce que trop de producteurs ignorent : récupérer la chaleur produite par la presse elle-même. Pendant la compression, la filière chauffe considérablement. Cette énergie peut préchauffer l’air du séchoir ou même sécher directement de la sciure à proximité.

Les économies atteignent facilement 30 à 40% sur la facture énergétique du séchage. L’investissement dans un système de récupération s’amortit souvent en moins de deux ans. Certains installent aussi des échangeurs thermiques sur les gaz d’échappement si le séchoir fonctionne au combustible.

Dimensionner votre installation

Ne surestimez pas vos besoins, mais ne les sous-estimez pas non plus. Calculez votre flux horaire de production, ajoutez une marge de 20% pour les pics, et sélectionnez l’équipement en conséquence. Un séchoir surdimensionné coûte cher à l’achat et consomme inutilement. Un modèle trop juste vous ralentit constamment.

Par ailleurs, pensez évolutivité. Certains systèmes modulaires permettent d’ajouter des capacités sans tout changer. Inter-Pellets accompagne justement les producteurs dans ce dimensionnement, en tenant compte des spécificités de chaque projet.

Impact de l’humidité sur la qualité finale des pellets

Pouvoir calorifique et rendement énergétique

Chaque pourcent d’humidité en trop fait perdre environ 0,2 kWh/kg de pouvoir calorifique. Ça paraît peu, mais multipliez par plusieurs tonnes et vous comprenez l’enjeu commercial. Un pellet à 10% d’humidité affiche typiquement 4,9 kWh/kg. Passez à 15%, et vous tombez à 4,0 kWh/kg. Vos clients le remarqueront immédiatement sur leur consommation.

Les certifications valorisent justement cette performance. Un pellet ENplus A1 se vend souvent 10 à 15% plus cher qu’un produit non certifié, précisément parce que l’humidité est garantie.

Durabilité mécanique et taux de fines

Le test de durabilité mécanique (DU) mesure la résistance à l’abrasion. Les normes exigent un DU supérieur à 97,5%. Une humidité bien maîtrisée contribue directement à ce résultat. Des pellets trop secs se fragmentent, trop humides ils ramollissent. Dans les deux cas, vous produisez de la poussière qui mécontente les utilisateurs.

Certains producteurs négligent ce paramètre jusqu’à recevoir les premières réclamations. Dommage, car il suffit souvent d’ajuster le séchage pour corriger le tir.

Performance en combustion et émissions

Une combustion optimale nécessite une humidité proche de 10%. Trop d’eau dans le granulé, et la flamme devient irrégulière, la température baisse, les imbrûlés augmentent. Résultat : plus de cendres, plus d’encrassement, plus d’émissions de particules fines.

Les réglementations environnementales se durcissent constamment. Produire des pellets conformes sur le plan des émissions commence par maîtriser l’humidité de la matière première.

Conservation et stabilité dans le temps

Un pellet correctement séché se conserve facilement plusieurs mois sans dégradation. Au-delà de 12% d’humidité, vous risquez le développement de moisissures, surtout en stockage extérieur. J’ai vu des producteurs perdre plusieurs palettes parce qu’ils avaient négligé ce détail.

Le stockage en big-bag ou en vrac impose une humidité inférieure à 10% pour garantir la stabilité. Les sacs de 15 kg tolèrent un peu mieux, mais la règle reste : plus c’est sec (sans excès), mieux ça se garde.

Optimisation énergétique et économique du séchage

Calcul du coût réel du séchage

Pour estimer précisément vos coûts, commencez par mesurer l’humidité initiale de votre sciure avec un hygromètre adapté à la sciure de bois. Si elle arrive à 50% et que vous visez 10%, vous devez évaporer environ 444 kg d’eau par tonne de matière sèche. Avec un coût énergétique moyen de 0,10€/kWh et une consommation de 1000 kWh par tonne d’eau, ça vous fait environ 44€ de séchage par tonne.

Ce calcul varie énormément selon votre source d’énergie. Le gaz naturel, le bois déchiqueté, ou l’électricité donnent des résultats très différents. D’ailleurs, certains producteurs amortissent leurs déchets de bois en les brûlant pour alimenter le séchoir. Économie circulaire au meilleur sens du terme.

Sources d’énergie alternatives

Brûler vos propres déchets de production (écorces, sciure refusée, pellets défectueux) pour alimenter un séchoir biomasse, voilà une solution qui séduit de plus en plus. L’investissement initial grimpe, mais l’autonomie énergétique devient réelle.

Le solaire thermique pour le préséchage fonctionne bien dans les régions ensoleillées. On capte la chaleur via des panneaux pour préchauffer l’air entrant. Les pompes à chaleur offrent aussi un excellent rendement, surtout pour les petites installations. Certains producteurs combinent plusieurs sources : un vrai mix énergétique optimisé selon les saisons.

Stratégies d’optimisation

Sécher par lots plutôt qu’en continu permet de mieux gérer les pics de consommation. Isoler thermiquement votre séchoir réduit les déperditions de 20 à 30%. Une régulation intelligente qui ajuste température et débit d’air selon l’humidité mesurée évite les gaspillages.

La maintenance préventive compte aussi : un séchoir encrassé ou mal entretenu consomme facilement 15% de plus pour le même résultat. Nettoyez régulièrement les filtres, vérifiez les joints, contrôlez les brûleurs.

Aides et subventions disponibles

Le Fonds Chaleur Renouvelable de l’ADEME finance une partie des installations biomasse-énergie. Les aides régionales varient, mais beaucoup soutiennent les projets de valorisation locale du bois. Renseignez-vous aussi sur les crédits d’impôt transition énergétique, qui peuvent alléger significativement la facture.

Les dossiers demandent du temps et de la patience, mais les montants accordés justifient largement l’effort. Certains producteurs ont financé jusqu’à 40% de leur séchoir grâce à ces dispositifs. Ne passez pas à côté de ces opportunités.

Normes et certifications : conformité de l’humidité

Norme EN ISO 17225-2 pour pellets

Cette norme européenne fixe les spécifications des granulés de bois pour le chauffage domestique. Sur l’humidité, elle distingue clairement les classes : A1 exige ≤10%, A2 tolère jusqu’à 10-12%. Les méthodes de mesure sont également normalisées, généralement par séchage à l’étuve selon ISO 18134.

Les tolérances acceptables restent minimes. Un dépassement même léger lors d’un contrôle peut entraîner le déclassement de tout un lot. Les producteurs sérieux gardent systématiquement une marge de sécurité, en visant 10,5% pour être certains de rester sous les 12% requis.

Certifications ENplus et DINplus

Ces labels reconnus internationalement imposent des audits réguliers et des contrôles qualité draconiens. L’humidité fait partie des critères vérifiés en priorité. Un producteur certifié ENplus doit pouvoir prouver la traçabilité de ses mesures d’humidité sur les six derniers mois minimum.

Les avantages commerciaux justifient largement l’effort. Les pellets certifiés se vendent mieux et plus cher. Certains distributeurs refusent même les produits non certifiés. D’ailleurs, la procédure de certification prend quelques mois, alors anticipez si vous visez ce marché.

Traçabilité et documentation

Tenez des registres propres : date de production, numéro de lot, taux d’humidité mesuré, nom de l’opérateur. Ces données servent lors des audits, mais aussi pour vos analyses internes. Vous identifierez rapidement les dérives, les lots problématiques, les ajustements nécessaires.

La conservation des rapports d’analyses devient obligatoire pour les certifications. Certains producteurs numérisent tout et sauvegardent sur cloud. Pratique pour les audits à distance qui se développent depuis quelques années.

Conclusion

Maîtriser le séchage du bois pour pellets, c’est vraiment la base d’une production réussie. En respectant cette fourchette de 10-12% d’humidité, vous garantissez la qualité de vos granulés, la longévité de votre matériel, et la satisfaction de vos clients. Que vous optiez pour un séchage naturel économique ou un séchoir industriel performant, l’essentiel reste le contrôle rigoureux et constant.

L’investissement dans un bon humidimètre et un système de monitoring se rentabilise rapidement. Les pellets bien séchés se certifient facilement, se vendent mieux, et fidélisent votre clientèle. Par ailleurs, n’oubliez pas les aides disponibles pour financer vos équipements : elles peuvent vraiment changer la donne économique de votre projet.

Inter-Pellets vous accompagne dans le choix de vos solutions de séchage adaptées à votre volume de production. Notre équipe analyse gratuitement votre projet et vous recommande l’équipement optimal selon vos contraintes et objectifs.

Besoin d’aide pour dimensionner votre installation de séchage ? Contactez nos experts dès aujourd’hui pour un diagnostic personnalisé et découvrez comment optimiser votre processus de production de pellets. 📞